lit ús ferdjipje yn it fabrikaazjeproses fan fleksibele circuits en begripe wêrom't se in soad brûkt wurde yn ferskate yndustry.

Fleksibele circuits, ek wol bekend as fleksibele printe circuits as FPC's, binne populêr yn ferskate yndustry. Fan konsuminteelektronika oant apparaten foar sûnenssoarch, fleksibele sirkwy hawwe revolúsjonearre de manier wêrop elektroanyske komponinten binne ûntwurpen en produsearre. As de fraach nei kompakte en lichtgewicht elektroanyske apparaten bliuwt tanimme, is it kritysk om it fabrikaazjeproses fan fleksibele circuits te begripen en hoe't se in yntegraal diel binne wurden fan moderne technology.

Flex-sirkels binne yn wêzen in kombinaasje fan meardere lagen fan fleksibel materiaal, lykas polyester of polyimide, wêrop liedende spoaren, pads en komponinten binne monteard. Dizze circuits binne fleksibel en kinne wurde fold of oprôle, wêrtroch't se ideaal binne foar tapassingen wêr't romte beheind is.

1. Untwerp yndieling yn flex circuit manufacturing:

De earste stap yn it produsearjen fan in fleksibel circuit is it ûntwerp- en yndielingsproses. Yngenieurs en ûntwerpers wurkje nau gear om layouts te meitsjen dy't foldogge oan de spesifike easken fan 'e applikaasje. Opmaak omfettet it pleatsen fan conductive spoaren, komponinten en alle ekstra funksjes dy't nedich binne.

2. Materiaal seleksje yn flex circuit fabrication:

Nei de ûntwerpfaze is de folgjende stap om de passende materialen te selektearjen foar it fleksibele circuit. Materiaal seleksje hinget ôf fan faktoaren lykas fereaske fleksibiliteit, wurktemperatuer, en fereaske elektryske en meganyske eigenskippen. Polyimide en polyester wurde faak brûkte materialen fanwege har treflike fleksibiliteit en thermyske stabiliteit.

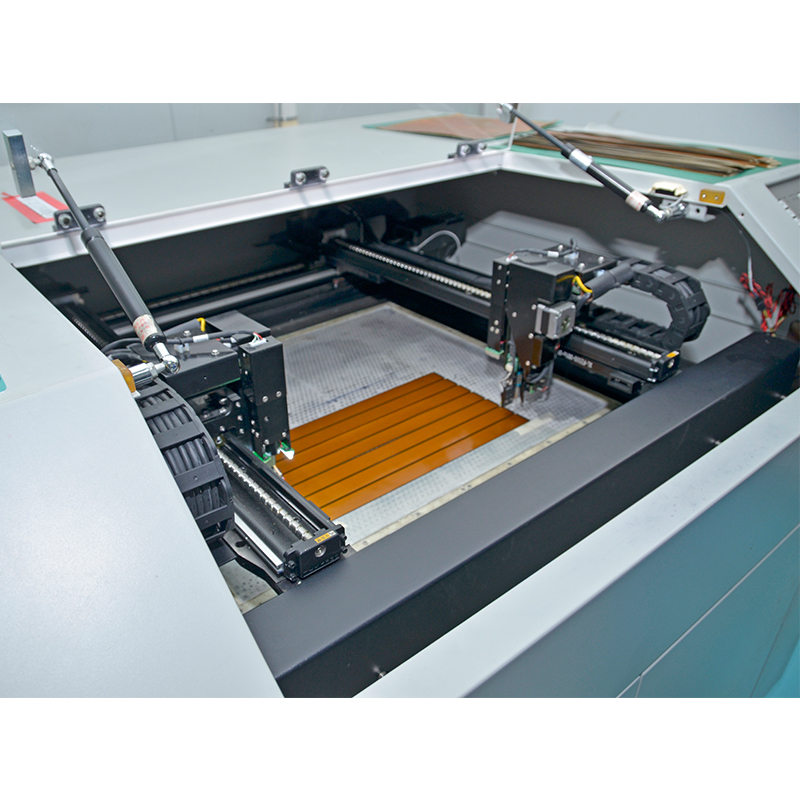

3. Produksje fan basis substraat yn flex circuit meitsjen:

Sadree't it materiaal is selektearre, fabrikaazje fan de basis substraat begjint. It substraat is meastentiids in tinne laach fan polyimide of polyester film. It substraat wurdt skjinmakke, coated mei adhesive, en laminearre mei conductive koperen folie. De dikte fan de koper folie en substraat kin fariearje ôfhinklik fan spesifike applikaasje easken.

4. Etsen en laminearjen yn flex circuit produksje:

Nei't it laminaasjeproses foltôge is, wurdt in gemysk etsmiddel brûkt om de oerstallige koperfolie fuort te etsen, wêrtroch de winske geleidende spoaren en pads efterlitte. Kontrolearje it etsproses mei in etsresistint masker of fotolitografyske techniken. Ienris it etsen is foltôge, wurdt it fleksibele sirkwy skjinmakke en taret foar de folgjende faze fan it produksjeproses.

5. Dielen gearstalling yn flex circuit manufacturing:

Nei it etsproses is foltôge, is it fleksibele sirkwy klear foar gearstalling fan komponinten. Surface mount technology (SMT) wurdt faak brûkt foar it pleatsen fan komponinten, om't it krekte en automatisearre montage mooglik makket. Tapasse solder paste oan de conductive pads en brûk in pick-en-plak masine te pleatsen komponinten. De flex circuit wurdt dan ferwaarme, wêrtroch't de solder te adhere oan de conductive pads, holding de komponint yn plak.

6. Testen en ynspeksje yn flex circuit manufacturing:

Sadree't it assemblageproses foltôge is, wurdt it flexcircuit yngeand hifke en ynspekteare. Elektryske testen soarget derfoar dat liedende spoaren en komponinten funksjonearje lykas ferwachte. Oanfoljende tests, lykas thermyske fytsen en meganyske stresstests, kinne ek wurde útfierd om de duorsumens en betrouberens fan fleksibele circuits te evaluearjen. Alle gebreken of problemen fûn tidens testen wurde identifisearre en korrizjearre.

7. Fleksibele dekking en beskerming yn flex circuit manufacturing:

Om fleksibele circuits te beskermjen tsjin omjouwingsfaktoaren en meganyske stress, wurde fleksibele bedekkingen as beskermjende lagen tapast. Dizze laach kin in soldeermasker wêze, in konforme coating, as in kombinaasje fan beide. De dekking ferbettert de duorsumens fan 'e flexsirkwy en ferlingt syn libbensdoer.

8. Finale ynspeksje en ferpakking yn flex circuit manufacturing:

Nei't it flexsirkwy alle nedige prosessen hat trochmakke, ûndergiet it in lêste ynspeksje om te soargjen dat it foldocht oan de fereaske spesifikaasjes. Fleksibele circuits wurde soarchfâldich ferpakt om se te beskermjen tsjin skea tidens ferstjoeren en opslach.

Gearfetsjend omfettet it fabrikaazjeproses fan fleksibele circuits ferskate komplekse stappen, ynklusyf ûntwerp, materiaalseleksje, fabrikaazje, montage, testen en beskerming.It brûken fan moderne technology en avansearre materialen soarget derfoar dat fleksibele circuits foldogge oan de easken fan ferskate yndustry. Mei har fleksibiliteit en kompakte ûntwerp binne fleksibele circuits in wichtich ûnderdiel wurden fan 'e ûntwikkeling fan ynnovative en avansearre elektroanyske apparaten. Fan smartphones oant medyske apparaten feroarje fleksibele circuits de manier wêrop elektroanyske komponinten yn ús deistich libben yntegreare wurde.

Post tiid: Sep-21-2023

Rêch